四、东北重点材料工业及科技发展特点和问题

四、东北重点材料工业及科技发展特点和问题

(一)石化行业

1.产业及科技发展特点。

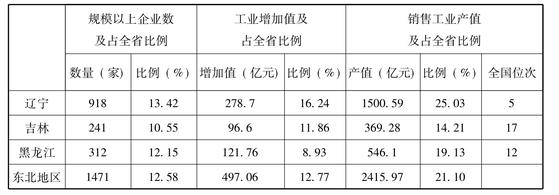

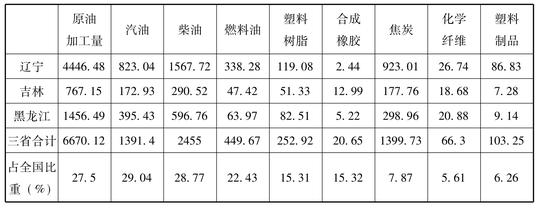

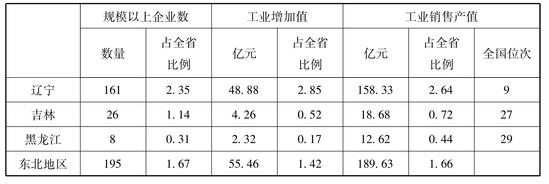

(1)基本概况。石化工业在东北三省均属主导产业,并在国内占据重要地位。2003年,三省石化工业规模以上企业为1471家,销售工业产值2415.97亿元,工业增加值497.06亿元,分别占三省工业的12.58%、21.1%和12.77%。东北已形成门类比较齐全、配套性较强的完整石油化工产业体系,其产品广泛应用于国民经济的各个领域,对国民经济起到了强大的拉动和支撑作用。其中,原油加工量、汽油、柴油、燃料油等主要石化产品的产能均占全国总产量的25%以上。

表10 2003年东北石化行业概况

注:所统计石化行业包括国家统计局分类中的石油加工及炼焦业、化学原料及化学制品制造业、化学纤维制造业、橡胶制品业、塑料制品业共5个大类。

表11 2003年东北部分石化产品产量 单位:万吨

资料来源: 2003年工业统计年报(地区篇),国家统计局。

(2)主要优势。

①资源优势。东北拥有发展石化工业所需的丰富自然资源,煤、石油、天然气、油页岩、化学矿、海盐等品种齐全。油气资源包括大庆油田、全国第三大的辽河油田和渤海海上油田。其中大庆油田原油年产量在3000万吨以上,辽河油田年产量在1000万吨以上,可稳定开采20年;我国已探明油页岩储量316亿吨,只有抚顺的油页岩得到工业性开发利用,年生产能力已达10万吨;化学矿中硼矿资源占全国总量的80%。

另外,东北拥有全国第一的原油加工能力和加工量,为石化下游深加工和精细化工发展提供了充足的原料支持。

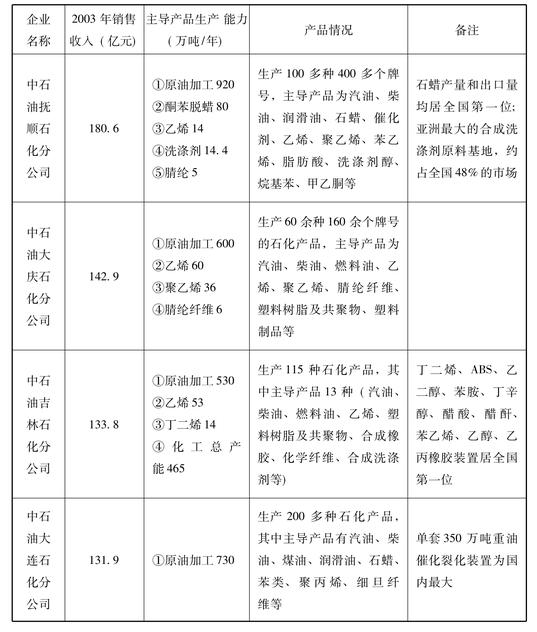

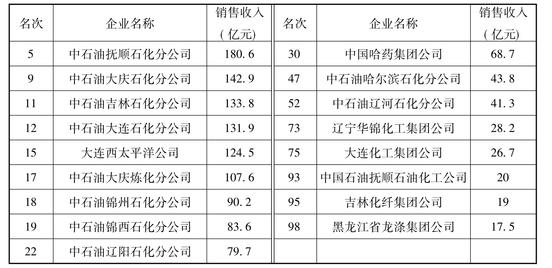

②产业优势。第一,产能较大,在国内起着不可替代的作用。东北三省的原油加工量、汽油、柴油、燃料油等主要石化产品的产能均占全国总产量的25%以上,其中汽油、柴油接近1/3,对我国国民经济发挥着不可替代的作用。以单套石化装置的产能为例,东北石化企业居全国第一位的有:大连石化350万吨/年重油催化裂化装置;吉林石化14万吨/年丁二烯装置以及ABS、乙二醇、苯胺、丁辛醇、醋酸、醋酐、苯乙烯、乙醇、乙丙橡胶9套装置;中石油抚顺石化分公司的石蜡产量和出口量均居全国第一位,并为亚洲最大的合成洗涤剂原料基地,约占全国48%的市场。第二,基础雄厚,已成为东北三省的主导产业。东北三省的石化产业规模较大,销售工业产值占全部工业的21%,工业增加值约占13%,已发展成为东北三省的主导产业之一。第三,品种齐全,已形成较完整的石化产业链。东北三省石化工业产品品种齐全,品种达200余种,目前已形成了石油化工、有机化工、精细化工一体化的深加工产业链,主要产业链有:乙烯深加工产业链——乙烯下游产品主要有乙二醇、苯乙烯、聚苯乙烯、醋酸乙烯、聚乙烯醇、树脂(PVC、PVB)、聚萘二甲酸、乙二醇脂等;丙烯深加工产业链——丙烯下游产品主要有高吸水树脂、环氧树脂、丙烯醋酸、苯酚丙酮、双酚A、聚碳酸酯、环氧丙烷、二醇醚、涂料等; C4深加工产业链——乙烯下游产品主要有ABS、甲基丙烯酸甲酯、聚甲基丙烯酸甲酯、丁二醇、聚四氢呋喃、氨纶、聚对苯二甲酸丁二醇酯、丁基橡胶等; C5深加工产业链——C5深加工产品主要有氢化石油树脂、共聚石油树脂(DCPD)、环戊烷、异戊二烯及环戊二烯、聚异戊二烯(TPI)等;天然气化工产业链——下游产品主要有甲醇、醋酸乙烯、醋酸脂、甲醛、聚甲醛、酚醛树脂、甲醇蛋白、氢氰酸、己内酰胺、二甲醚、PVC树脂等;聚烯烃后加工产业链——终端产品主要有聚乙烯管材及双壁波纹管、钢骨架聚乙烯复合管、聚丙烯透明片材、无纺布、双向拉伸聚丙烯、改性塑料等。第四,布局合理,已形成一批大石化产业基地和大型骨干企业。东北三省经过几十年的发展,在产业布局上形成了以大庆、吉林、抚顺、大连、锦州、锦西、辽阳等一批大石化产业基地和以抚顺石化、大庆石化、吉林石化、大连石化、大连西太平洋、大庆炼化等17家(进入中国化工100强)重点骨干企业。

表12 东北石化四大龙头企业一览表

表13 2003年东北进入中国100强的17家化工企业

③技术优势。东北三省在石化行业的科研力量雄厚,具有较强的技术优势。主要科研院校有大连理工大学(设精细化工国家重点实验室),中科院大连化物所(设催化剂技术国家重点实验室),沈阳化工研究院(设国家农药工程技术中心和国家染料工程技术中心),吉林大学(设无机与制备化学国家重点实验室和特种工程塑料教育部重点实验室等),中科院长春应用化学研究所(设高分子物理与化学国家重点实验室和电分析化学国家重点实验室),哈尔滨玻璃钢研究所(设国家树脂基复合材料工程技术中心),黑龙江省石油化学研究院等十余个单位。

石化行业的科研成果与转化取得了较好的成效,如沈阳化工研究院自行开发的双乙烯酮产品技术达到国际先进水平,其技术成果及工程设计已打入国际市场;吉林大学研制开发的聚芳醚砜树脂、聚醚醚酮树脂合成技术成果得到国家发改委产业化示范工程支持,建成了500吨/年聚醚醚酮树脂生产线;长春应化所以高分子化学与物理、稀土化学与物理和电分析化学方面的研究成果和学科优势为基础,发挥其综合集成特点,重点发展高分子材料和稀土材料,为我国传统高分子支柱产业(通用塑料和橡胶)的技术改造与提升以及新型高分子材料的开发与产业化作出了重要的创新贡献;黑龙江大龙生态肥有限公司与华东理工大、清华、黑龙江大学等科研院所合作,共同研制开发并建成的20万吨/年生物菌剂和30万吨/年生物有机肥大型生产装置,其产品各项指标均高于国家标准,属国内领先技术。

除自行研发外,东北三省还从国外引进了一批具有国际水平的石化工艺技术和生产设备,包括原油二次加工技术、鲁姆斯SRT法制乙烯、氧氯化法制氯乙烯、离子膜法烧碱、子午线轮胎等,这些技术和装备的成功引进及消化创新,提高了行业装备水平,并培养了一批技术人才。

2.产业及科技发展存在的问题。

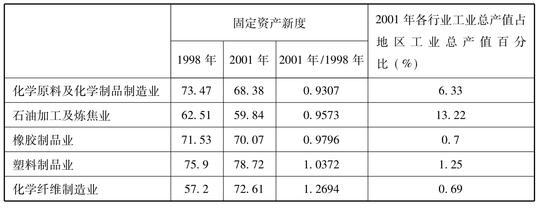

(1)国有经济比重过高,固定资产老化严重,整体竞争力下降。东北石化行业国有资本比例普遍高于全国平均水平,如吉林省目前国有及国有控股工业企业拥有资产约占规模以上工业的86%,黑龙江省2002年国有及国有控股企业约占全省工业增加值的87%,国有经济比重过高,企业历史包袱沉重。而且重工业比重占74.6%,高新技术产业仅占6.5%,全省工业企业工艺装备水平相当于20世纪90年代的只有15%,属于七八十年代水平的为60%,还有15%属于五六十年代的水平,整体竞争力不高。从东北地区石化行业固定资产新度变化可以看出,东北石化行业的固定资产新度在逐步下降,尤其是该行业中的化学原料及化学制品制造业、石油加工及炼焦业两大主导产业的固定资产新度下降更为明显,说明该行业投资额度与产业规模不相匹配,投资力度严重不足。

表14 东北地区石化行业固定资产新度变化(1998~2001年)

资料来源:《中国工业发展报告》(2003),经济管理出版社,2004年。

(2)产品结构性矛盾突出,面临较大危机与挑战。石化工业是东北的重要支柱产业,虽然在资源及规模上有一定优势,但是普遍产品结构单一,多为原料性、通用性的低端产品,高、精、尖、特产品较少。根据我国政府承诺,加入WTO后,各类石化产品的进口配额限制将逐步取消,其中70%的产品税率将降低,20%的产品平均关税税率下降至5.5%~6.3%。这势必对我国长期处于单一计划经济体制的东北石化产业产生较大的冲击。如果不能改变产品的结构性矛盾、技术水平落后、技术储备不足、生产规模偏低等制约因素,东北石化产业将很难适应全球化的市场竞争。

以石化行业第一大省的辽宁为例,该省的化工精细化率低于全国平均水平,“两头在辽”现象明显。2003年,全国化工精细化率约40%,而辽宁省只有27.7%,低于全国平均水平12.3个百分点,比精细化工发展快的浙江省低30多个百分点。辽宁省硼资源丰富,但多年来始终生产硼砂、硼酸等低附加值的原料型产品,而用于军工、航天、电子信息等高科技领域的硼粉、硼化钙、碳化硼等硼系列精细化工产品却很少;烷基苯产量约占全国的一半,脂肪醇的生产能力也很大,但辽宁省只部分加工到烷基苯磺酸或脂肪醇聚氧乙烯醚,洗涤剂等各种下游精细化工产品则由外省品牌所占领,形成了原料在辽宁,精细化工产品再销售到辽宁的“两头在辽”的状况。

(3)炼油化工一体化深度和广度不够,“油头大、化身小”矛盾突出。虽然东北原油加工量占全国总量的1/4以上,居全国第一位,但是以石油为源头的石化深加工产业规模与之并不匹配,如合成橡胶、塑料树脂及共聚物只分别占全国总量的15%左右,化学纤维和塑料制品仅分别占5%~6%。以辽宁为例,2003年全省原油加工量4446.48万吨,居全国第1位,但下游的石化产品位次靠后,如乙烯居全国第8位,合成树脂及共聚物居第6位,合成橡胶居第11位,合纤单体居第9位,产品链短可见一斑。另外,具有整体牵动作用的乙烯产品的生产规模较小,2003年全省三家企业三套装置总产能只有44万吨/年,还不到当今世界乙烯单套装置的平均规模(约50万吨/年)。

(4)企业创新能力较为低下。除部分大型企业集团外,企业普遍技术力量薄弱,创新能力不强,还远未成为创新的主体。主要表现为:一是高精尖技术及装备主要靠从国外引进,许多关键技术尚未突破,明显缺乏具有自主知识产权的核心技术;二是对引进技术的消化吸收及再次创新不够,大中型企业引进技术经费支出与对引进技术消化吸收经费支出之比高达60%以上;三是企业研发投入过低,大中型企业技术开发经费占其销售额的比例在1.5%以下,与发达国家大公司一般都在5%左右,高技术公司甚至达到15%~20%相比,具有相当大的差距;四是自主研发能力明显不足;五是科技人才流失严重,特别是大中型企业高级人才严重短缺。创新能力不足直接导致产业竞争力的低下,随着全球化进程的加快,东北石化工业将面临日益严峻的挑战。

(二)冶金行业

1.产业及科技发展特点。

(1)基本概况。

①钢铁工业。钢铁工业在东北三省工业中所占的地位不尽相同,辽宁为钢铁大省,是其仅次于石化的第二大主导行业,而吉林和黑龙江的钢铁行业规模较小。2003年,东北三省黑色金属冶炼及压延加工业规模以上企业为372家,销售工业产值1060亿元,工业增加值304亿元,分别占三省工业的3.18%、9.26%和7.81%。黑色金属冶炼及压延加工业是辽宁省支柱产业,有300家多企业,销售工业产值和工业增加值占全省工业总量的15%左右,形成了包括矿山、冶炼及加工门类比较齐全、配套性较强的完整钢铁工业体系,钢铁产品广泛应用于国民经济的各个领域,对我国国民经济的发展具有重要作用。

表15 2003年东北黑色金属冶炼及压延加工业行业状况表

资料来源: 2003年工业统计年报(地区篇),国家统计局。

表16 2003年东北部分钢铁产品产量 单位:万吨

资料来源: 2003年工业统计年报(地区篇),国家统计局。

辽宁省:钢铁工业是辽宁省的支柱产业之一,2003年钢产量仅次于河北居全国第二位,成品钢材产量仅次于河北、江苏而居第三位。目前全省共有钢铁企业200余户,其中大型钢铁企业有鞍钢、本钢、东北特钢、北台、凌钢、新抚钢六家企业,其生产规模占全行业的96.6%。2003年全省实现钢产量2227.77万吨。其中,热轧板生产能力1375万吨,冷轧板生产能力260万吨,镀锌板生产能力70万吨,均排在全国第二位。特钢生产能力180万吨,全国排名第三位。

吉林省、黑龙江省:吉林和黑龙江的钢铁行业规模较小。吉林省钢铁企业主要有通化钢铁集团有限公司,是吉林省最大的国有企业和唯一的大型钢铁联合企业,2002年通钢钢产量达到209万吨。黑龙江省现有钢铁企业20余家,以北钢集团有限责任公司、西林钢铁公司为主。西林钢铁公司是黑龙江省唯一具有从矿山到轧材全部冶金生产工序的钢铁联合企业,是龙江建筑钢材的生产基地,年生产能力50万吨钢。北钢集团有限公司2004年与辽宁特钢共同联合组建东北特钢集团。

②有色金属工业。东北地区有色金属工业主要有铝、镁、铜、铅、锌等,以黑龙江省的东北轻合金有限责任有限公司和辽宁省的葫芦岛有色金属集团、抚顺铝厂等为主。有色金属工业产值占各省工业总产值份额较少,在全国排名也较为靠后,未成为支柱产业。但有部分代表企业在全国占有重要地位,某些产品具有较强的竞争优势。

表17 2003年东北有色金属冶炼及压延加工业行业状况

资料来源: 2003年工业统计年报(地区篇),国家统计局。

辽宁省:有色金属工业已形成地质勘探、矿山、冶炼、加工、机械制造和科研设计等门类齐全的工业体系。主要企业有抚顺铝厂和葫芦岛有色金属集团有限公司。抚顺铝厂是中国第一家轻、稀金属综合性大型冶炼加工企业,中国第一包铝水、第一块镁锭、第一炉工业硅、第一吨海绵钛都是抚顺铝厂生产出来的。抚顺铝厂年生产能力为铝11万吨、海绵钛800吨、铝合金7.5万吨、铝型材1.5万吨、铝卷板1万吨、铝轮毂50万件、铝导杆1万吨,主导产品铝、镁、硅、钛都是国家级优质产品,2003年铝产量居全国第九位;葫芦岛有色金属集团公司是全国500家特大型工业企业之一,是国家512家重点扶持的企业之一。葫芦岛有色金属集团有限公司是集有色金属冶炼、加工、化工产品生产和对外投资、贸易于一体的国家特大型企业,公司资产总值83.2亿元,主要产品生产能力:精锌20万吨,电解锌13万吨,标准阴极铜10万吨,2003年锌产量居全国第二位。

黑龙江省:有色金属工业企业主要有东北轻合金有限公司,该企业是我国最大的铝加工基地、中国第一家铝镁合金加工企业,累计为国家提供铝镁材料170万吨,多种产品填补国内空白,部分产品达到国际先进水平,为我国航天、航空、兵器、船舶及核工业提供了大量的军用、民用铝材,被誉为“祖国银色支柱”。

吉林省:有色金属工业企业均为中小企业,主要产品有镁合金、铝合金等。目前,该行业处于发展初级阶段,产业规模较小。

(2)发展钢铁工业的主要优势。

①环境优势。党的“十六大”报告提出振兴东北地区老工业基地的战略决策,并在中办103号文件中着重提出要建设中国北方钢材精品基地,为东北钢铁工业发展和振兴提供了极好的历史机遇。辽宁省委、省政府提出的建设“两大基地”的战略,确定了钢铁工业在全省的重要地位。国家宏观调控政策由于提高了钢铁市场的准入门槛,限制了落后的生产力,对鞍钢、本钢等大型钢铁企业的先进生产力是一种保护。而且所规划的大型钢铁企业的发展都是在结构调整中发展总量,符合产业政策,应该并能够得到国家的大力支持。

②产业优势。东北钢铁工业生产与科研力量主要集中在辽宁,形成了以鞍钢、本钢为核心的两大龙头企业。从钢铁工业体系上看,从原料、冶金到加工成龙配套体系较为完整,且产业布局比较合理,实现了资源有效配置,具有一定的竞争力;从规模方面来看,钢铁产业集中度相对较高,便于做优做强;从人力资源方面看,辽宁省冶金类大专院校、科研院所以及企业研发队伍的实力在全国位居前列,如东北大学设有轧制技术及连轧自动化国家重点实验室,中科院沈阳金属研究所设有材料疲劳与断裂国家重点实验室、金属腐蚀与防护国家工程技术中心、高性能均质合金国家工程中心;从融资方面看,辽宁省钢铁行业有5家上市公司,融资能力较强,可为企业技改和新上项目提供强有力的资金支持。

从“九五”后两年开始,东北钢铁工业进入了结构调整时期,工艺装备结构、产品结构调整步伐加快,技术经济指标得到进一步改善,产业优势逐步显现。

第一,工艺装备水平有较大提高。通过技术改造,一批具有国际水平的先进生产线建成或即将建成投产,标志性项目有鞍钢的新1#高炉、1780mm热连轧机组、ASP中薄板坯连铸连轧、冷轧联合机组改造镀锌及彩涂生产线;本钢的2600立方米高炉、板坯连铸工程、1700mm热连轧改造、冷轧及镀锌板生产线;抚钢的合金钢棒材连轧生产线、模具扁钢生产线;大钢的合金钢棒线材连轧工程;通钢65吨康斯迪电炉生产线和热轧超薄带钢生产线等。这些项目的建成投产,初步改变了东北钢铁骨干企业设备陈旧的面貌,为东北钢铁工业抢抓住机遇、谋求进一步发展奠定了基础。

第二,品种结构调整取得一定成效。通过调整改造,东北钢铁工业的板带比已达59%,高于全国平均水平21个百分点,接近世界先进产钢国的水平。国民经济急需的一些钢材品种,如集装箱板、石油管线用钢、镀锌板、造船板、重轨、轻轨、普通线材等在国内市场均占有一定的份额。鞍钢的集装箱板市场占有率已经超过宝钢,在全国领先。

第三,技术经济指标明显改善。2003年与1995年相比,钢铁重点企业高炉利用系数为2.2吨铁/(立方米·天),增长了26%;转炉炉龄为9628炉,增加了十几倍;连铸比为93%,增长了72个百分点,普钢已实现了全连铸;吨钢综合能耗为0.921吨标准煤/吨钢,降低了0.597吨标准煤/吨钢;横列式轧机全部淘汰,小型材和线材连轧比为100%。

第四,产业布局日趋合理,资产重组开始新尝试。与全国几个产钢大省相比,辽宁钢铁产业集中度比较高。2003年,辽宁年产钢50万吨以上的8家企业实际产量占全省钢产量的98%。2001年,抚钢、大钢合并组建辽宁特钢集团,实现资源合理配置、产品专业化分工,开创了辽宁省钢铁企业跨地区联合重组的先河。2003年,又实现了东北地区内特殊钢企业的联合重组(辽宁特钢集团与黑龙江北满钢铁集团),组建了东北特钢集团,对东北钢铁企业组织结构向更深层次重组进行了有益的探索。

第五,鞍钢、本钢在钢铁工业中起着举足轻重的作用。鞍钢、本钢是我国钢铁工业两大龙头骨干企业,钢产量已连续三年居全国第二位、第五位。鞍钢2003年的钢、铁产量双双超过千万吨,首次进入世界钢铁企业十强,排名第九位,2004年,鞍钢再度跻身世界钢铁企业十强,排名第八位。目前,辽宁正着力推进鞍钢、本钢重组,组建年产钢3000万吨级的中国钢铁“航母”。重组成功后,联合企业的钢产量将占辽宁及东北地区钢产量的2/3以上,占全国总产量的10%以上,在我国钢铁工业发展中将会具有举足轻重的作用。

③良好的资源和基础设施条件。良好的资源和基础设施条件为钢铁工业的发展提供了有力的支撑。鞍山、本溪地区已探明铁矿石储量80亿吨,占全国已探明总储量的1/4左右,按2010年规划钢产量5000万吨计,不考虑进口矿石,可供开采50年,是目前国内铁矿石资源保证程度最高的地区。目前,钢铁企业用进口矿比自产矿吨钢成本高出400元左右,因此鞍钢、本钢等有矿山的企业将会保持资源和成本上的竞争优势。另外,辽宁基础设施比较完善,海运、铁路、公路运输体系齐全,尤其是大连30万吨、营口20万吨级矿石码头即将建成,还有锦州、丹东、葫芦岛港做补充,铁路、公路运距相对较短,完全可以满足钢铁工业大进大出的需要。

2.产业及科技发展存在问题。

近年来,虽然东北地区钢铁工业取得了长足的进步,但是与国际和国内大企业集团以及钢铁产业发展的趋势要求相比,还存在以下几个主要问题:

(1)落后的工艺技术和装备还占有相当比重。除鞍钢、本钢、通钢近几年改造和新建的炼钢、连铸、热连轧生产设备具有当代国际先进水平之外,其余地方钢铁企业普遍存在设备能力小、工艺装备配套性较差、限制环节较多等问题。以辽宁为例,2003年,全省重点钢铁企业有高炉36座,按容量计算,1000立方米以上的只有9座,全部集中在鞍钢、本钢;重点钢铁企业有电炉20座,平均仅22.5吨左右,其中10吨电炉8座,占40%,除具有国际水平的抚顺特钢50吨超高功率电炉外,其余均是普通功率的小电炉;另外,目前在建和拟建项目中属国家限制类甚至禁止类目录的仍有相当大的比例,仅高炉就有21座,转炉10座。尤其是民营企业受资金、技术等因素的制约,仍在上马一些低水平且不具经济规模的钢铁项目。

(2)产品开发相对滞后,部分高附加值、市场紧缺品种生产能力不足。装备水平的不断提高为产品开发创造了条件,但由于技术储备不足、产品开发能力不强,目前东北钢材仍以低端产品为主,新产品开发相对滞后。一些技术含量高、附加值高、市场急需的品种,如汽车面板、高档家电板、造船用高强度厚板、冷轧硅钢、长距离输油管线用高强钢板等,均不能生产或批量太小而不能形成规模经济。

(3)能耗高、劳动生产率低,资源综合利用率有待提高。在能耗方面,辽宁省吨钢综合能耗比世界先进水平高出20%~30%,主要原因是铁钢比高,高炉余压发电、干熄焦等大型有效的节能环保措施还没有普及,高炉、转炉煤气等余能余热回收利用率低。在水耗方面,吨钢耗新水是国际甚至国内先进水平的2~3倍。此外,在污染物排放总量控制、固体废渣综合利用等方面,与国际和国内先进水平相比,也有较大差距。目前,世界主要产钢国实物劳动生产率,美国为541吨钢/(人·年)、韩国为662吨钢/(人·年),而辽宁钢铁主业劳动生产率仅为100吨钢/(人·年)。

(4)除鞍钢、本钢、通钢外,普遍缺乏核心竞争力,市场竞争力不强。过去,钢铁企业上新项目、搞技改,其核心技术多以引进为主,忽视技术创新,不掌握或很少掌握具有自主知识产权的专有技术,严重影响钢铁行业整体技术水平的提高,企业竞争力不强,难以实现跨越式发展。

(5)制约钢铁工业持续发展的制约因素明显显现。全国钢铁工业的快速发展,原燃材料及外部条件开始紧张,有的已经成为“瓶颈”问题。自2003年下半年以来,铁矿石、焦炭、焦煤价格持续上涨并振荡,海运、陆路交通运输突出紧张,对大进大出的钢铁产业造成很大影响,预计这些制约因素不但短时期内得不到缓解,而且随着全国钢铁产能的增加,制约程度会加剧。尤其是辽宁省焦煤资源少,钢铁企业用焦煤主要来自山西和黑龙江,随着全国性焦煤、焦炭资源紧缺,加上铁路运力的制约,本省钢铁企业用焦煤将成为长期难以解决的问题。

(三)新材料产业

1.产业及科技发展特点。

(1)新材料产业初具规模,在高新技术产业中占有重要地位。依托东北材料产业雄厚的基础科研力量,东北新材料产业发展较快,在一些领域已经具备了一定的规模,如化工新型材料、无机非金属新材料、金属新材料、汽车材料、光电子材料、能源材料、纳米材料等。

东北新材料产业在高新技术产业占有重要地位,近年来,其工业产值所占的份额保持在30%以上。正是由于材料,特别是新材料的基础性支撑作用,有力地推动了东北先进装备制造业的发展,从而奠定了东北在全国装备制造业的龙头地位。

在新材料产业发展最好的辽宁省,按照2002年对582家高新技术企业的统计,新材料企业232家,占39.86%,企业工业总产值163.47亿元,占31.54%。

(2)三省新材料产业发展重点突出,主要集中在重要工业城市。新材料作为东北重点发展的高新技术产业,三省都确定了各自的发展重点。辽宁省把高性能合金及制品、镁质材料及制品、镍氢电池(配套)材料、氟材料、高性能树脂工程及复合材料等具有优势的产业作为重点支持方向;吉林省的新材料产业与汽车、石油化工、光电子等主要产业密切相关,重点领域为轿车材料、石油化工材料和纳米材料等;黑龙江省将纳米材料、新型金属材料、无机非金属材料、化工新材料、生物医学材料和新型建筑材料作为发展重点。

新材料产业对人才、技术、资金要求较高,多分布于科技实力较强的重要工业城市。辽宁的新材料产业主要分布于沈阳、大连、鞍山、抚顺四市,2002年这四地的新材料产业产值占全省新材料产业产值的65.93%。各地依赖于其自身资源条件,逐步形成具有区域特色的新材料优势产业;吉林省新材料产业主要分布于长春、吉林和四平市;黑龙江省则主要集中在哈尔滨、大庆、牡丹江等城市。

(3)一批新材料产品在全国具有竞争优势。经过多年的发展,结合东北自身资源、技术和产业等方面的优势,东北形成了一批在全国具有重要影响的新材料产品、有竞争力的新材料企业和有特色的新材料基地,成为东北新材料发展的亮点,对相关产业起到了很强的带动作用。

营口的镁质材料,菱镁制品国内市场占有率达90%以上,出口量占国际市场交易量的55%左右。牡丹江地区的碳化硅、碳化硼材料,硅硼粉体材料占国际市场的40%,占国内市场的80%;工业制成品占国际市场的15%,占国内市场的80%,成为国际绿碳化硅粉体材料的最大出口基地,年出口量达2万多吨,占国际市场的60%。

沈阳金昌普新材料公司的耐热合金依托沈阳金属所的科研成果在全国具有非常强的竞争力;大连振邦氟涂料公司是国内最早实现氟涂料生产的企业,也是世界上第一个实现水性氟涂料产业化的企业;大连路明公司是国内稀土发光材料及制品领域的龙头企业;中科英华是亚洲热缩材料产销基地,创立了中国的热缩产业。

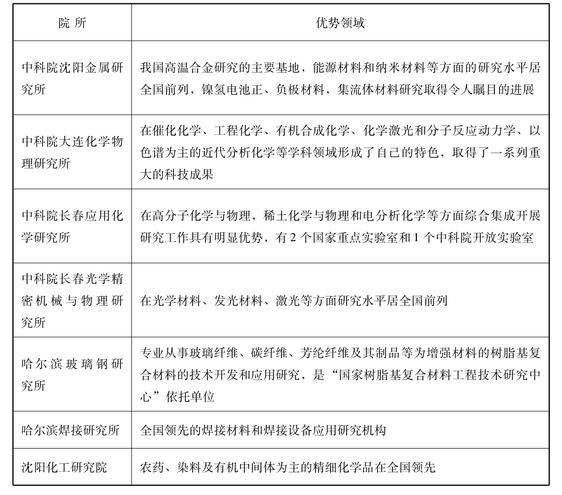

(4)新材料科技支撑力量较为雄厚。东北材料研究院所在科研方面形成了自己的优势领域,为新材料产业的发展提供了很好的科技支撑。

另外,东北的主要大学在材料方面也有很强的科研实力,如哈尔滨工业大学在航天用新型结构材料和功能材料、新型材料的精密成形加工、特种成形加工技术、材料加工过程的自动化和人工智能技术、材料加工工艺过程的数值模拟及最优化控制技术等方面实力雄厚;吉林大学在金属材料、无机非金属材料、有机高分子材料、纳米材料、汽车专用材料等方面具有很强的研究实力;大连理工大学在化工产品制备、分离与精制、功能材料及单元反应及工艺、生物技术的应用高性能、耐热工程塑料、先进聚合物基复合材料、功能高分子材料、新型热塑性弹性体等方面具有优势;东北大学在超级钢的研究开发、轧制过程的智能优化和数模调优、人工智能应用、有色金属冶金、钢铁冶金、热能与环境工程等研究领域取得了众多科研成果。

大型企业的研究所或技术中心在新材料方面也有很强的研发实力,如一汽长春汽车材料研究所在新工艺、新技术和新材料的开发水平位居国内同行业前列。营口青花耐火材料研究设计院在镁铬砖、烧成浸渍镁白云石砖、高级含碳砖等方面的研发全国领先;中国石油大庆石化分公司研究院在加氢工艺及催化剂、天然气化工、聚烯烃工艺及催化剂、α-烯烃制备、树脂加工应用研究等方面形成了自己的科研特色等。

表18 主要科研院所的优势科研领域

2.产业及科技发展存在问题。

(1)总体规划、宏观调控能力不足,无序竞争现象较为突出。新材料产业涉及行业多,有关材料研究单位及新材料企业分属不同行业和部门,使新材料产业管理分散、政出多门,缺少统一规划。如何协调不同部门的利益,为新材料的发展制定有效合理的整体规划是东北新材料发展面临的挑战。

同时,作为一个经济区域,东北三省在新材料的发展上也缺乏统一的协调规划,各省的发展重点有明显重叠,低水平重复研究和企业之间无序竞争现象均比较突出,新材料产业发展难以形成合力。

(2)成果本地转化率低、产业链脱节,技术优势未能充分转化为产业优势。虽然东北新材料领域的科研力量雄厚,科研成果众多,但是由于缺乏有效的技术转化平台,特别是成果转化融资方面的问题突出,导致新材料成果的转化率较低,降低了科研系统对产业发展的支持效果。

东北新材料一些重点领域都是在产业链某一环节具有技术和产品优势,但向上、下游延伸不够,没有形成比较完整的产业体系,如在镍氢电池及配套材料方面,辽宁具有明显技术及产业化优势,已完全具备从稀土储氢合金粉、球形氢氧化亚镍、发泡镍、聚丙烯高分子聚合剂等相关材料到镍氢电池的全套生产技术。但缺少有效组织形式,致使镍氢电池产业化停滞不前,镍氢电池产业链和规模经济效益优势难以形成。

(3)缺少大型新材料集团,企业本身开发能力不够。东北新材料企业中以中小型企业居多,例如辽宁省526家新材料生产企业中,中小型企业共有421家,占新材料生产企业总数的80%,产值超10亿元的企业比例只有1.9%。

企业规模较小及赢利能力差的新材料企业往往科研资金不足,科研系统不完善,缺乏自主开发能力,很难及时根据市场需求来开发合适的产品。龙头企业对一个区域新材料的发展能起到带动性的作用,其强大的科研开发能力和生产能力可以带动一批中小型企业的发展。缺乏这种带动性企业也是东北新材料发展的不利因素。